Автор – Др. Дмитрий Копелиович

Об авторе:

Вице-президент компании King Engine Bearings Ltd. (Израиль) по исследованиям и разработкам.

Ведущий мировой эксперт по проектированию, технологиям производства и материалам для вкладышей двигателей внутреннего сгорания.

Основатель и владелец SubsTech (Substances & Technologies), www.substech.com – ведущего профессионального вебсайта по технологии материалов.

Основатель и владелец Smooth Sliding (www.smoothsliding.com), инженерной консалтинговой компании, предоставляющей услуги по вопросам функционирования вкладышей двигателей и других гидродинамических подшипников.

Автор многочисленных научных и инженерных публикаций и патентов.

- Из истории материалов вкладышей

В 1839 году американский инженер Айзек Баббит изобрел первый антифрикционный сплав. С тех пор свинцовистые и оловянистые сплавы для подшипников скольжения носят его имя – баббиты.

История двигателей внутреннего сгорания тесно связана с баббитовыми сплавами, служившими в качестве антифрикционных покрытий вкладышей миллиардов автомобилей, малой авиации, компрессоров, насосов и других машин.

Триметаллические вкладыши с тонким покрытием свинцовистого баббита все еще незаменимы в таких приложениях, как двигатели гоночных автомобилей и легких самолетов.

Однако 180-летняя эра баббитовых сплавов подходит к концу.

Материаловедение быстро развивается. Современные материалы и нано-технологии, разрабатываемые в последнее время, предоставляют уникальные возможности создания инновационных вкладышей, обладающих свойствами, значительно превышающими свойства баббитов и других традиционных материалов.

Наиболее быстроразвивающаяся область современных материалов вкладышей — это покрытия на основе полимеров.

- Полимерные покрытия

Первоначально полимерные покрытия, содержащие частицы твердой смазки, были разработаны для двигателей старт-стоп, в которых неизбежны частые состояния ускорения-замедления в каждом цикле старт-стоп. Однако антифрикционные покрытия доказали свою эффективность также и в других разнообразных приложениях.

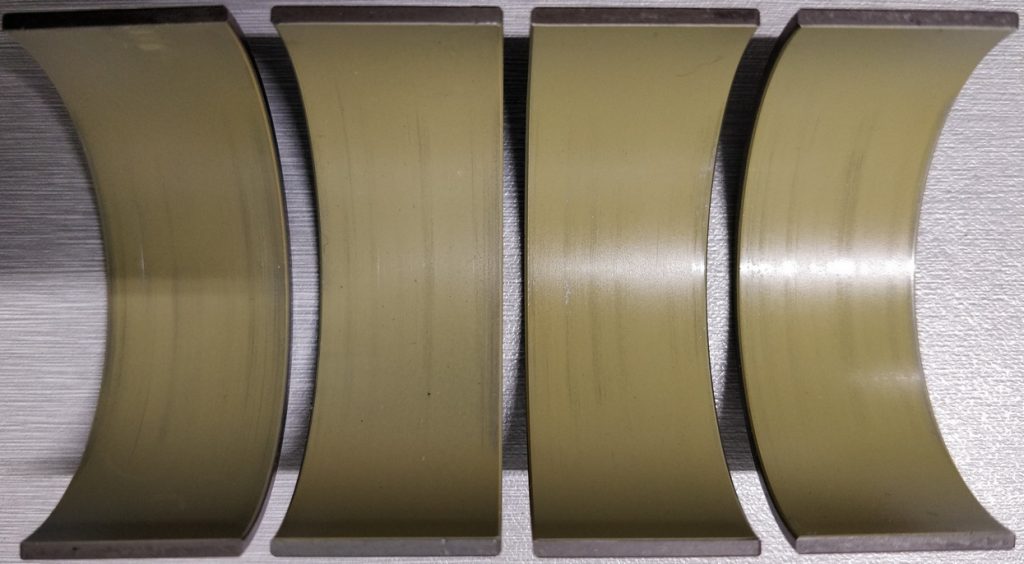

В течение последних нескольких лет Компания Кинг (King Engine Bearings Ltd.) разрабатывает и производит вкладыши с полимерными покрытиями (Рис.1). Покрытия имеют различные составы, разработанные для разных приложений:

- Покрытие К-334, наносимое поверх баббитового слоя триметаллических вкладышей ХРС для гоночных двигателей.

- Покрытие К-340, наносимое на прочные поверхностные слои Спаттер или серебра (GPC).

- Покрытие К-40, используемое, благодаря своим прекрасным антифрикционным качествам, во вкладышах драгстеров класса Top Fuel (TFC) и в двигателях суперкаров.

- Разработка нового материала для вкладышей Force-105 (PL) с полимерным покрытием

В 2019 году Кинг поставил перед собой амбициозную задачу по разработке высокопрочного износостойкого материала с полимерным антифрикционным покрытием для вкладышей, который бы заменил традиционные триметаллические материалы в широком ряде приложений.

К 2021 году разработка нового материала и технологий его производства была завершена.

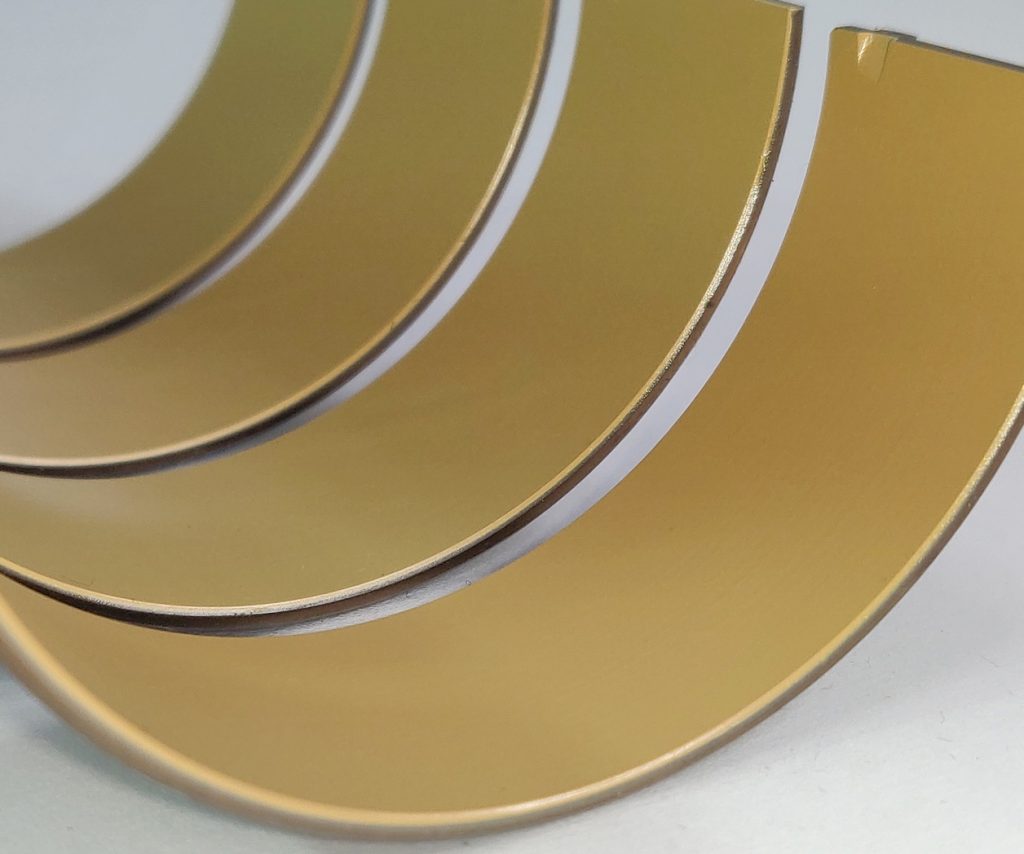

Вкладыши из нового материала (Рис.2), получившего название Force-105 (PL), были испытаны в соответствии со стандартным порядком испытаний, принятым в компании.

Начиная с 2021 года вкладыши Force-105 (PL) серийно поставляются на рынок.

Одной из особенностей материала Force-105 (PL) является тот факт, что его создание велось комплексно и включало как разработку инновационного полимерного покрытия, так и алюминиевого сплава повышенной прочности, на который наносится покрытие.

Новое полимерное покрытие К-105 состоит из полимерной основы с включенными в нее различными добавками в виде нано частиц:

- Твердая смазка, обеспечивающая антифрикционные и противозадирные свойства;

- Керамические частицы для повышения износостойкости;

- Волокна для придания покрытию усталостной и ударной прочности;

- Адгезив, повышающий прочность адгезии покрытия и связей между его компонентами.

Соотношения между содержаниями компонент сбалансировано для достижения максимального уровня служебных свойств материала.

Однако экстремально высокая прочность покрытия были бы бесполезными, если бы механические свойства промежуточного алюминиевого слоя были ниже свойств покрытия. Промежуточный слой из алюминиевого сплава должен иметь усталостную прочность, не ниже прочности покрытия.

Поэтому для материала Force-105 (PL) была разработана трехслойная структура, включающая стальную основу, плакированную высокопрочным алюминиевым сплавом с нанесенным на него полимерным покрытием.

По своим прочностным характеристикам разработанный алюминиевый сплав значительно превосходит известные алюминиевые подшипниковые сплавы, а также большую часть бронз.

Такая высокая усталостная прочность была достигнута в результате оптимизации химического состава и термической обработки алюминиевого сплава.

Высокая адгезионная прочность покрытия, равная прочности самого покрытия, стала результатом как специальных добавок в покрытии, так и технологии процесса подготовки внутренней поверхности вкладыша перед покрытием.

- Испытания вкладышей Force-105 (PL)

Разработанные вкладыши были испытаны тремя методами:

- Стендовые испытания;

- Моторный динамометр (испытания в двигателе);

- Дорожные испытания в автомобиле.

Испытательные стенды, спроектированные и собранные компанией Кинг, воспроизводят условия работы вкладышей, подобные тем, в которых функционируют вкладыши в реальных двигателях: вращающийся вал, циклическая нагрузка, подача смазки.

Параметры испытания (скорость вращения, нагрузка, масляный зазор, температура масла) заранее задаются и контролируются автоматически.

Одной из основных характеристик материала вкладыша является его усталостная прочность – уровень максимальной циклической нагрузки, выдерживаемый вкладышем без образования усталостных трещин в течение долгого периода времени (несколько миллионов циклов).

Вкладыши из нового материала Force-105 (PL) были испытаны на нагрузках вплоть до 120 МПа.

Рис.3 представляет вкладыши после длительных испытаний на надежность при 120 МПа.

Вкладыши успешно прошли испытания.

Не было зафиксировано появления усталостных трещин ни в покрытии, ни в алюминиевом сплаве.

Уровень износа был мал настолько, что не представлялось возможности его измерить.

Покрытие плотно прилегало к алюминиевой основе без признаков отслоения.

Нагрузка 120 МПа в два раза превышает максимальную нагрузку для конвенциональных триметаллических материалов с баббитовым покрытием.

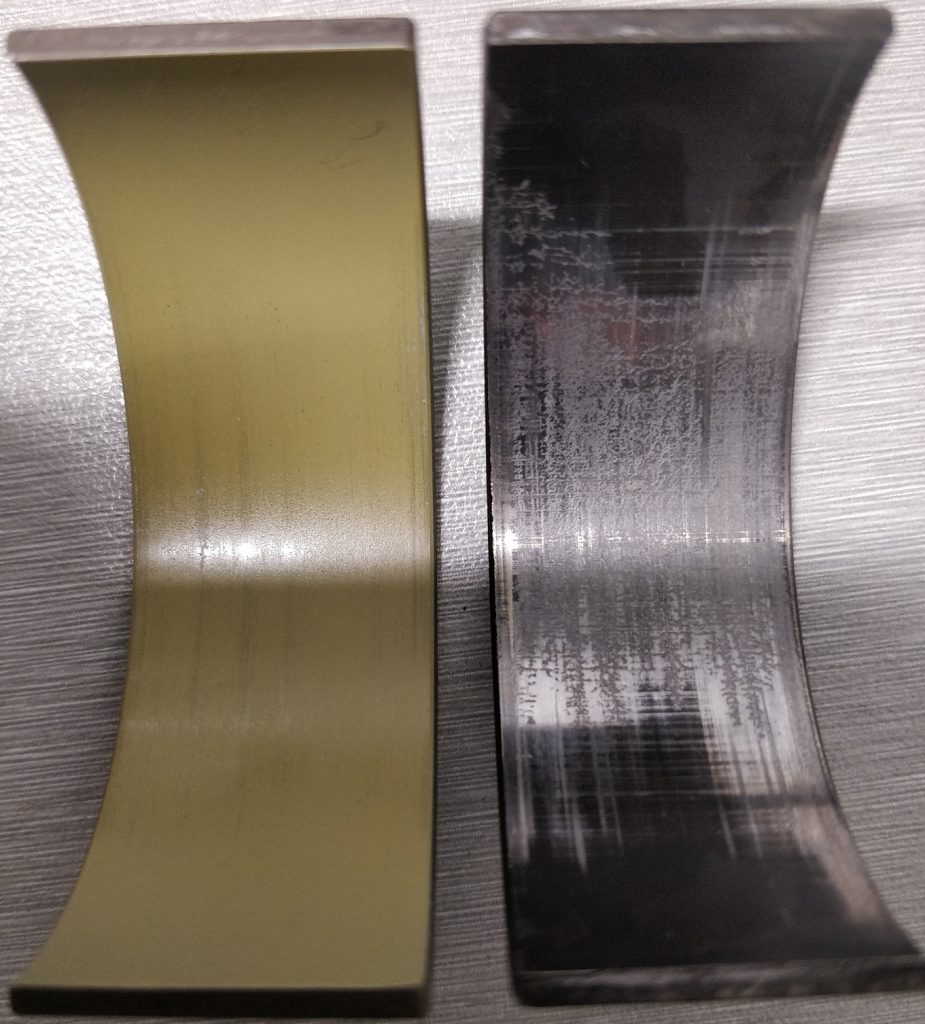

Сравнительные испытания вкладышей Force-105 (PL) и обычных триметаллических вкладышей в идентичных условиях были также проведены при нагрузке 120 МПа.

Испытанные вкладыши представлены на Рис.4.

Вкладыш Force-105 (PL) успешно прошел испытания без усталостных трещин и износа, в то время, как обычный триметаллический вкладыш продемонстрировал сильно развитые усталостные трещины и существенный износ баббитового покрытия.

Другой важной характеристикой вкладышей является их способность работать в режиме смешанного (полужидкостного) трения.

Вкладыши в двигателе не являются в полной мере гидродинамическими подшипниками. Несмотря на тот факт, что большую часть времени поверхности вкладыша и вала разделены масляной пленкой, часто возникают условия, при которых они непосредственно контактируют.

Масляное голодание, несоосность, непараллельность, изгиб вала и низкая скорость вращения создают условия для нарушения гидродинамического трения.

Низкие скорости вращения неизбежны в двигателях старт-стоп. Каждый раз, когда двигатель останавливается (“стоп”) скорость вращения падает до нуля, а затем растет с нуля при запуске (“старт”). При низкой скорости вращения гидродинамическая сила, генерируемая вращающимся валом, не достаточна для создания устойчивой масляной пленки, разделяющей поверхности вкладыша и вала. Смешанное трение реализуется при каждом событии старт-стоп, поэтому материал вкладыша должен быть способным работать в таких условиях без задиров и заметного абразивного износа.

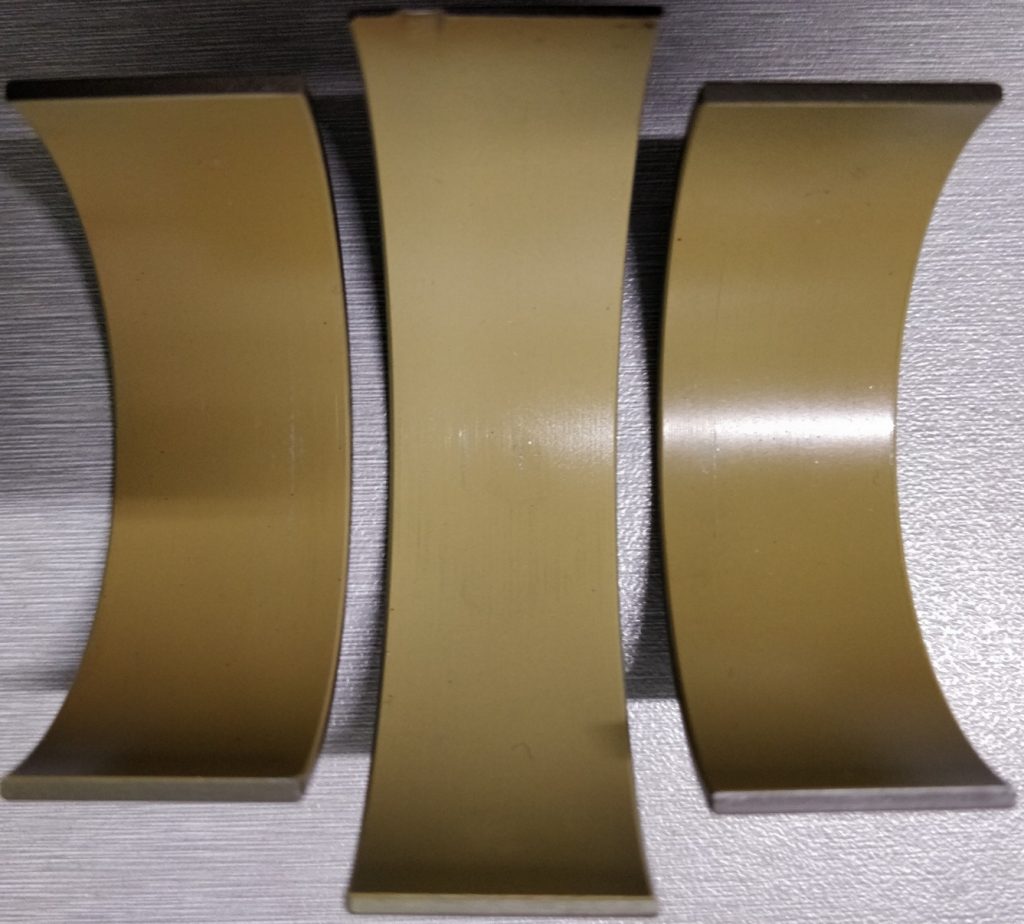

Вкладыши Force-105 (PL) были испытаны в условиях полужидкостного трения при низкой скорости вращения вала.

Испытания продемонстрировали очень высокую способность нового покрытия работать в режиме смешанного трения.

После 1 миллиона циклов непосредственного контакта состояние поверхности вкладышей практически не изменилось (Рис.5).

Исследование поверхности испытанных вкладышей под микроскопом не выявило признаков износа.

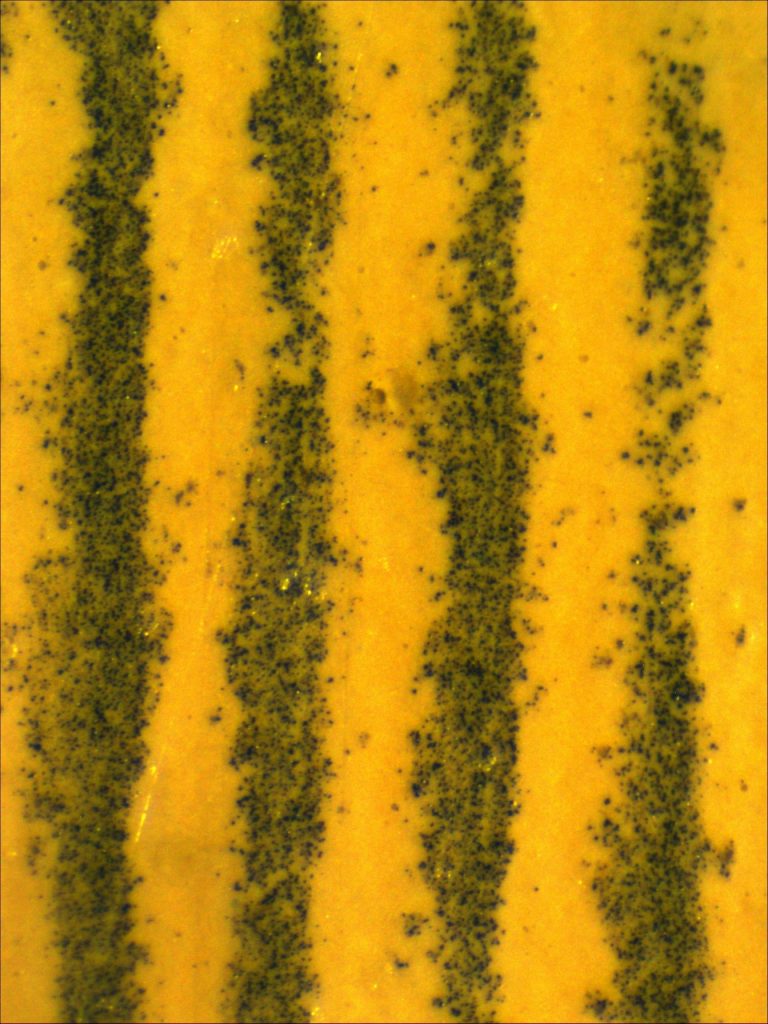

В то же время были обнаружены микроскопические инородные включения, абсорбированные в полимерном покрытии (Рис.6).

Как стало известно журналу AUTO3N – cпособность покрытия абсорбировать чужеродные частицы, находящихся в масле, одно из важных свойств материалов вкладыша, снижающее абразивный износ и образование царапин на поверхностях вкладыша и вала.

Полимерное покрытие материала Force-105 (PL) продемонстрировало очень высокую абсорбционную способность.

Вкладыши Force-105 (PL) были также испытаны на моторном динамометре компании “Jasper Engines” (США) в двигателе Ford EcoBoost, 2000.

Условия испытаний:

- Синтетическое масло 5W20

- Температура масла 90-110 ⁰С

- Первые 25 часов: циклические повышения 50% до 100% от максимального крутящего момента

- Следующие 25 часов: циклические повышения 50% до 100% от максимальной мощности

Несмотря на тяжелые условия работы, вкладыши успешно прошли испытания (Рис.7).

Финальной стадией испытательной программы были дорожные испытания вкладышей Force-105 (PL) в реальных условиях работы автомобиля.

Шатунные вкладыши были установлены в двигатель K9K автомобиля Renault Megane.

Дизельный двигатель с турбонаддувом был выбран из-за высоких нагрузок на верхние шатунные вкладыши, действующих в двигателях такого типа.

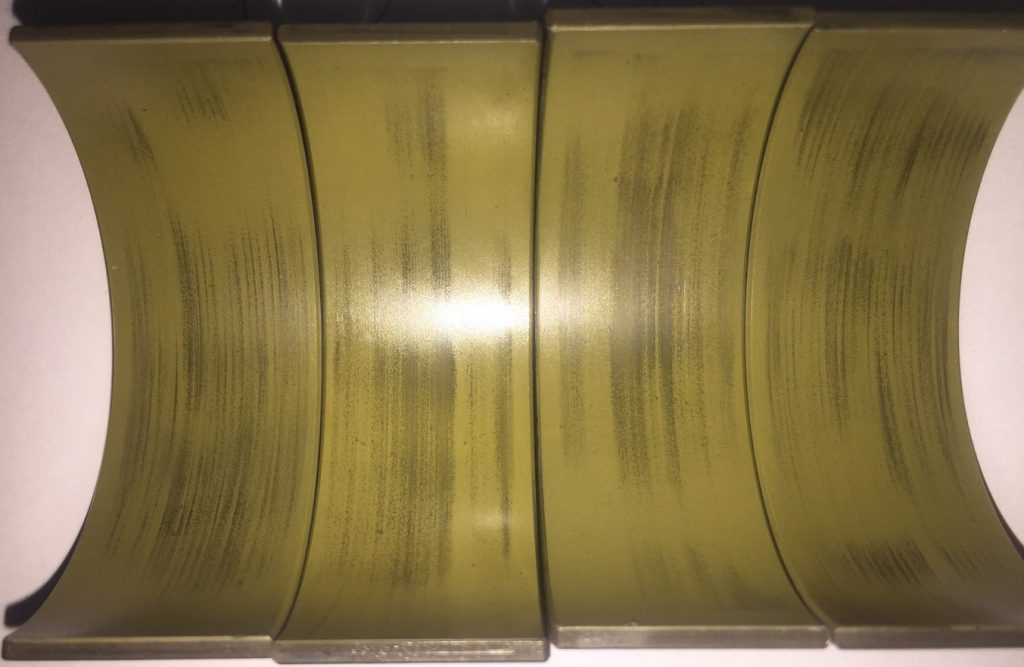

После пробега 70 тыс. км вкладыши были извлечены из шатунов и исследованы (Рис.8).

Вкладыши в очень хорошем состоянии, износ, как и другие возможные дефекты (задир, усталостные трещины, отслоение) не зафиксированы.

Важно заметить, что серые следы вдоль поверхности вкладышей не являются царапинами или другими признаками износа полимерного покрытия.

Эти серые области образованы скоплениями чужеродных включений, находившихся в масле и вкрапленных (абсорбированных) в полимерное покрытие в процессе работы двигателя (Рис.9).

Как видно на фото, абсорбированные в покрытие чужеродные частицы вкраплены в областях, соответствующих профилю поверхности, полученному в результате расточки алюминиевого промежуточного слоя при изготовлении вкладыша.

- Заключение:

- Компания Кинг разработала новый материал вкладышей Force-105 (PL);

- Новый материал имеет трехслойную структуру: стальная основа, промежуточный слой из высокопрочного алюминиевого сплава и высокопрочное износостойкое антифрикционное покрытие на основе полимера с нано-добавками;

- Вкладыши Force-105 (PL) были всесторонне испытаны на испытательных стендах компании Кинг, моторном динамометре компании Jasper Engines (США) и в дорожных испытаниях на двигателе К9К автомобиля Renault Megane;

- Новый материал продемонстрировал очень высокие показатели максимальной нагрузки (120 МПа), износостойкости, абсорбционной способности и способности покрытия работать в полужидкостном режиме;

- Сравнительные испытания вкладышей Force-105 (PL) с традиционными триметаллическими вкладышами с баббитовым покрытием продемонстрировали значительное превосходство нового подшипникового материала;

- Материал Force-105 (PL) не содержит свинца и других опасных веществ и является совершенно безвредным для окружающей среды и здоровья людей.